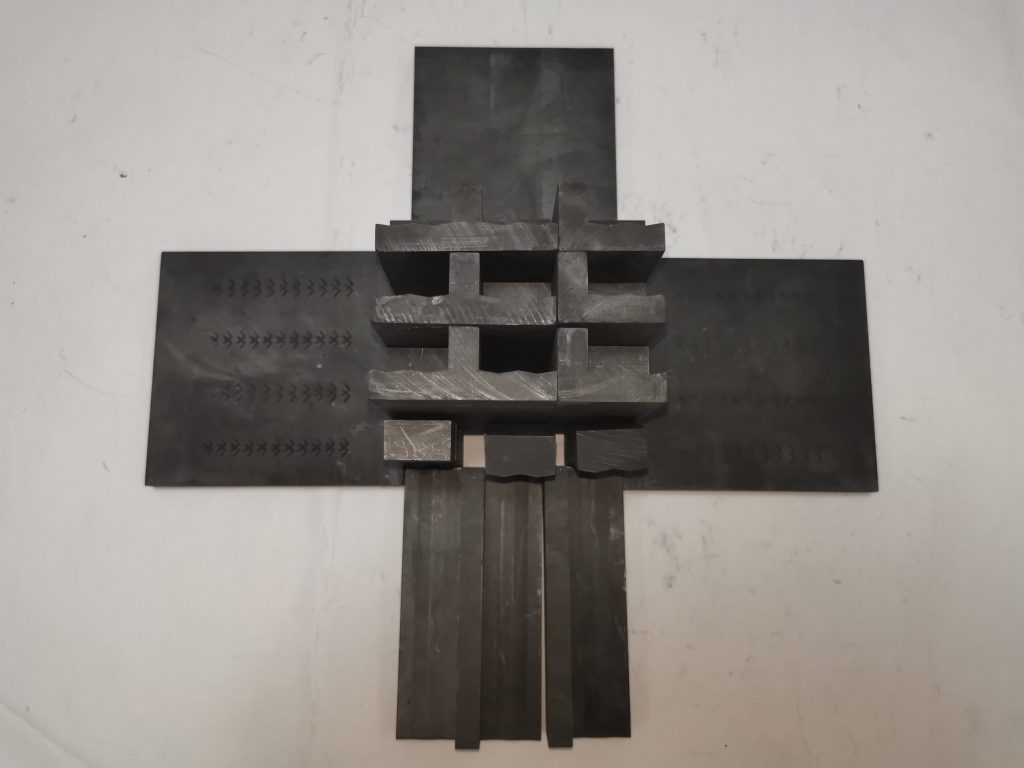

一、原材料選擇

首先,選擇高純度的石墨材料,確保模具的質量和穩定性。石墨原料通常從石墨礦中提取,也可以包含石油焦、針狀焦和煤瀝青等。

二、破碎與研磨

將大塊石墨原料破碎成小顆粒,以便于后續的加工。

三、配料

根據模具的形狀和大小,選擇合適的石墨粉和粘合劑,并按照一定比例加入固化劑。這一步需要精確控制原料的比例,以確保模具的性能。

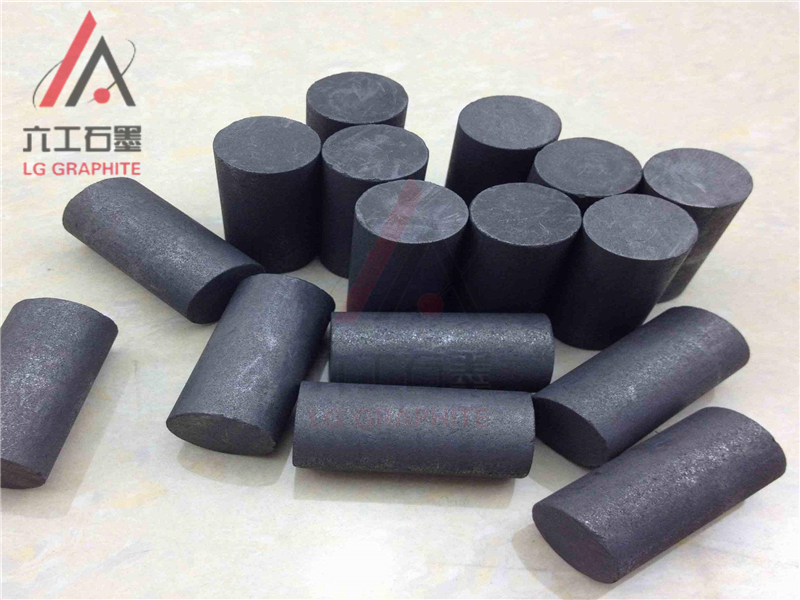

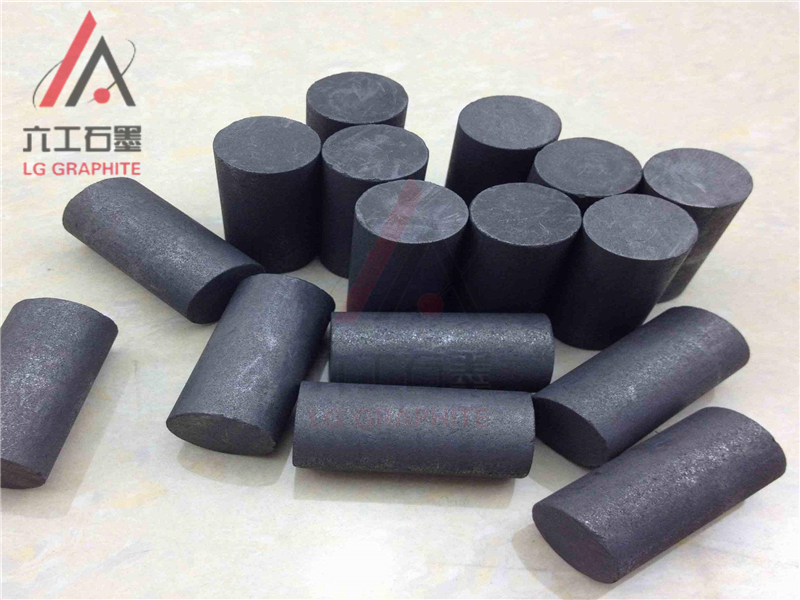

四、成型

將配好的原料倒入模具中,使用機械手段如壓制、擠壓或模壓等方法進行成型。在成型過程中,需要注意控制溫度和壓力,以保證模具的精度和穩定性。

五、預燒

將成型后的模具置于專門的爐子中進行預燒。預燒的目的是除去模具中的任何雜質和水分,并提高模具的密度和堅固性。預燒的溫度和時間一般根據具體的模具材料來確定。

六、燒結

將經過預燒的模具置于高溫下進行燒結。在高溫環境中,石墨粉末會發生化學反應,形成具有更高密度和堅固性的晶體結構。燒結溫度一般要超過石墨的熔點,通常在2000℃以上。

七、冷卻和處理

將燒結后的模具從高溫爐中取出,并進行冷卻。冷卻過程中需要注意溫度的控制,以避免石墨模具在冷卻過程中發生開裂。冷卻完成后,還需進行一些表面處理,如拋光和清潔,以提高模具的光潔度和質量。

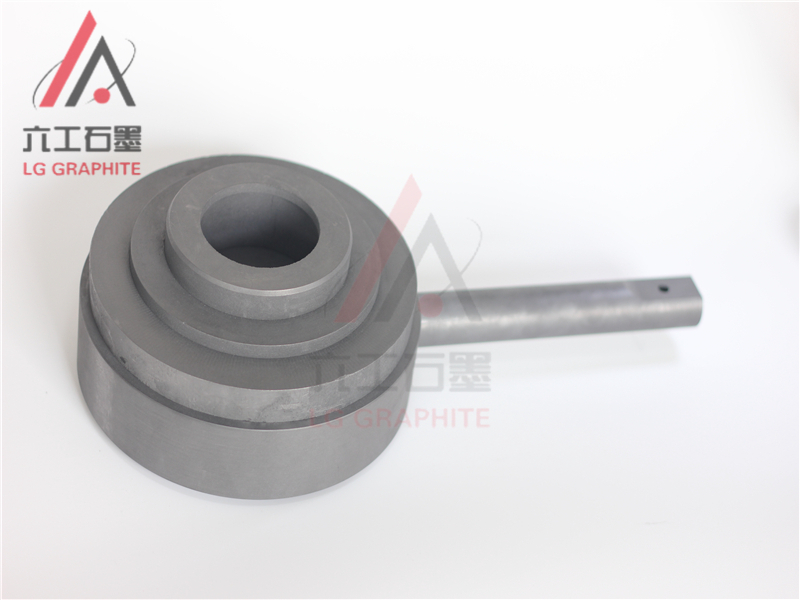

八、拋光與質檢

對模具進行精細拋光,確保其表面光滑,符合產品質量要求。同時,進行質量檢測,確保模具的質量和精度符合要求。常見的檢測方法包括三坐標測量、輪廓儀檢測等。

九、組裝

根據模具的設計圖紙進行模具的組裝,可能需要配合膨脹配合或電極加工等輔助工藝。

高純石墨燒結模具的加工過程涉及原材料選擇、破碎與研磨、配料、成型、預燒、燒結、冷卻和處理、拋光與質檢以及組裝等多個步驟。在每個步驟中,都需要精確的控制和細致的操作,以保證模具的質量和性能。通過這個工藝流程,可以制作出具有優良性能和精準度的石墨模具,為工業生產提供強有力的支持。

- 熔點與升華

- 理論熔點:3650℃(實際使用中因雜質存在會降低)

- 升華起始點:常壓下>3300℃開始明顯升華(真空環境降至2800℃)

- 對比優勢:遠超金屬電極(鎢熔點3422℃但高溫強度驟降,鉬僅2623℃)

- 強度反常現象

- 獨特性能:在2000~2500℃區間,抗壓強度較室溫提升15~25%

- 機理:高溫下晶格振動能抑制微裂紋擴展(與金屬高溫軟化機制相反)

- 應用:電弧爐電極在1600℃電弧沖擊下仍保持結構完整

二、熱物理性能演化

| 性能參數 | 室溫值 | 2000℃時變化趨勢 | 工程意義 |

|---|---|---|---|

| 導熱系數 | 80~150 W/(m·K) | 下降至室溫的60% | 高溫散熱效率仍優于不銹鋼 |

| 熱膨脹系數 | 1~4×10??/K | 基本保持穩定 | 高溫裝配間隙設計容差小 |

| 比熱容 | 710 J/(kg·K) | 上升至1200 J/(kg·K) | 熱慣性大,溫度波動平緩 |

注:高定向熱解石墨(HOPG)在特定方向導熱系數可達2000 W/(m·K),接近金剛石

三、高溫環境失效機制

1. 氧化腐蝕(最大威脅)

- 氧化閾值:

- 干燥空氣:450℃開始明顯氧化(生成CO/CO?)

- 水蒸氣環境:350℃即加速氧化(C + H?O → CO + H?)

- 失重速率:600℃時達0.5 mg/(cm2·h),1600℃真空環境可忽略

- 防護方案:

- SiC涂層:抗氧化至1650℃(4H-SiC涂層厚度≥200μm)

- ZrB?-SiC復合涂層:抗2000℃極端氧化

2. 高溫蠕變

- 石墨化程度低的材料在>1800℃/10MPa下出現蠕變

- 等靜壓石墨(IG-110)在2500℃/5MPa負荷下,100小時變形<0.1%

3. 熱震破壞

- 抗熱震因子:R=σ(1?ν)αER=αEσ(1?ν)?(σ-強度,ν-泊松比,α-熱膨脹系數,E-模量)

- 石墨的R值高達4000 W/m(氧化鋁僅240 W/m)

- 實例:可承受2000℃→室溫水淬的劇烈溫變

四、材料改性提升路徑

- 超高溫強化(>3000℃)

- 形成TaC-C共晶相,抑制石墨升華

- 真空環境使用溫度提升至3200℃

- 層間剪切強度提升3倍

- 2800℃強度保留率>85%

- 碳纖維增強石墨(C/C復合材料):

- 摻雜碳化鉭(TaC 5wt%):

- 抗氧化升級涂層體系適用溫度壽命指標(空氣中)SiC+莫來石≤1450℃>500小時HfB?-SiC1800℃100小時Ir/Re雙層膜2000℃真空>50小時

五、典型高溫應用性能對比

| 應用場景 | 溫度 | 關鍵性能要求 | 石墨解決方案 |

|---|---|---|---|

| 光伏單晶爐 | 1600℃氬氣 | 低灰分(<5ppm) | 等靜壓高純石墨(IG-430U) |

| 磁約束核聚變 | 3000℃瞬態 | 抗中子輻照腫脹 | 熱解石墨內襯 |

| 高超音速飛行 | 2300℃氣動 | 抗燒蝕+結構強度 | C/C復合材料鼻錐 |

| 鋁電解槽 | 950℃熔鹽 | 抗冰晶石腐蝕 | 無煙煤基石墨陽極 |

六、使用邊界條件控制

- 氣氛管理優先級:圖表代碼

- 溫度均勻性要求:

- >2000℃時溫差需<50℃/cm,防止熱應力開裂

- 解決方案:采用梯度密度設計(芯部1.75g/cm3→表面1.90g/cm3)

結論:石墨的高溫性能本質源于其碳sp2雜化鍵的穩定性,在惰性環境中是可穩定使用至3000℃的結構材料。實際應用需根據溫度上限(是否>1800℃)、氣氛組成(氧化/還原)、力學負荷(靜/動態)三要素匹配材料等級與防護方案,尤其在半導體、核能、航天等領域,建議采用熱解石墨或C/C復合材料突破性能極限。

]]>

耐高溫性能的核心優勢。材料特性石墨的熔點高達 3850±50℃,沸點 4250℃,超高溫下重量損失和熱膨脹系數極小。溫度升高時,石墨強度反而增加(2000℃時強度翻倍),確保高溫下結構穩定性。自潤滑與耐磨性。石墨軸承無需額外潤滑,減少高溫下潤滑劑失效風險,延長使用壽命。鱗片結構降低摩擦系數,高速運轉時磨損率顯著低于金屬軸承。化學穩定性。耐酸、堿、有機溶劑腐蝕,適用于化工、食品等對清潔度要求高的領域。

應用場景與選型建議。極端高溫環境(≥500℃)優先選擇電化石墨級軸承,并確保在真空或保護氣氛下使用,以發揮其1000℃的耐溫潛力。典型應用:火箭發動機、核反應堆、高溫真空爐等。中高溫工業場景(350-500℃)選用炭素級或金屬石墨級軸承,平衡成本與性能。典型應用:石油化工泵、鋼鐵冶煉設備、陶瓷窯爐等。高速重載條件。需綜合評估耐磨性,可考慮復合材料軸承(如石墨-陶瓷復合),兼顧耐溫與承載能力。

]]>

不同石墨電極所需的石墨化溫度:生產普通功率石墨電極時,產品應到達的石墨化溫度為2500℃左右,生產高功率石墨電極(電阻率為6~7 m0m)時,產品應到達的石墨化溫度為 2600~2800℃,而生成超高功率石墨電極(電阻率為4.5~6um)時,產品應到達的石墨化溫度為2800~3000℃。

碳材料的石墨化過程實際上是一個溫度控制過程,按溫度特性劃分,大致可以分為3個階段:重復焙燒階段。室溫至1250℃為重復焙燒階段。經過1250℃左右焙燒的炭壞具有一定的熱電性能和耐熱沖擊性能,采用較快的升溫速率,使焙燒品在石墨化初期完成預熱過渡階段,炭壞結構不會發生很大的變化,制品本身也不會產生裂紋。

嚴控升溫階段。1250~1800℃為升溫重點控制階段。在此石墨化關鍵溫度區間內,炭坯的物理結構和化學組成發生了很大的變化,無定形碳的亂層結構有逐漸向石晶體結構轉變的趨勢,同時伴隨著無定形碳微晶結構邊緣結合的不穩定低分子烴類和雜質元素集團不斷地分解逸出,并產生結構缺陷,也促使熱應力相對集中,極易產生裂紋廢品。為減緩熱應力的作用,防止熱應力過于集中,避免炭坯產生裂紋,同時也為了保持一定的保溫時間,應該嚴格控制此階段的升溫速率。

自由升溫階段。1800℃至石墨化最高溫度為自由升溫階段。在此溫度區間,碳材料的石晶體結構雛形已經基本形成,繼續升溫,促使其石墨化度進一步提高。石墨晶體的完善程度主要取決于最高溫度,保溫時間的影響已經很小,此階段升溫速率可以加快。

]]>

方法1:冷壓安裝(適用于過盈量較小的情況)涂抹潤滑劑:在軸承套內孔和軸表面均勻涂抹石墨潤滑脂或酒精,減少摩擦。定位壓套:將壓套(直徑略小于軸承套外徑)套在軸上,確保壓套端面與軸承套端面對齊。均勻施壓:使用液壓壓機緩慢施加壓力,壓力方向需與軸中心線一致,避免偏斜。監控壓力:根據軸承套材質和尺寸,控制壓力在安全范圍內(通常參考制造商提供的壓力曲線)。檢查間隙:安裝后用塞尺檢查軸承套與軸承座之間的間隙,確保符合設計要求。

方法2:熱裝(適用于過盈量較大的情況)加熱軸承座:使用感應加熱器或油浴加熱軸承座至指定溫度(通常比環境溫度高80-100℃,具體參考材料膨脹系數)避免局部過熱導致變形,可用溫度計實時監測。快速安裝:加熱后立即將軸承套套入軸上,利用熱膨脹產生的間隙快速定位。安裝過程中保持軸承套與軸同心,避免傾斜。冷卻固定:自然冷卻至室溫,軸承座收縮后與軸承套形成緊密配合。冷卻過程中避免移動或敲擊部件。

]]>

石墨化爐的準確測溫是尚未解決的難題,其原因是沒有找到合適的熱電偶來測量如此高的石墨化溫度(2000~3000℃)以及石墨化爐環境的復雜性。目前石墨化爐溫控制主要通過“開始功率”“上升功率”和全爐計劃消耗電量進行間接控制。有時為了試驗新的通電曲線,了解爐芯溫度分布及研究溫度與產品質量的關系,可采用以下方式進行爐溫大概測定:1600℃以下可用鉑銠一鉑或者鉑銠一鉑銠熱電偶測定,1600℃以上可用光學高溫計或者光電高溫計測定,一般最大量程可達3200℃。由于石墨化爐內煙氣較多,測溫時需要采取相應的措施,如采用空心石墨化管作為測溫孔道、用氮氣或者氬氣吹掃煙氣和對測溫儀器的某些部件進行水冷卻保護等。

]]>

自潤滑性:解決潤滑與污染的矛盾。無油潤滑需求:屏蔽泵的電機轉子直接浸沒在輸送介質中,若使用傳統潤滑油,會導致介質污染(如化工、制藥、食品等行業的液體輸送)。石墨軸承通過石墨晶格內碳原子的層狀結構實現自潤滑,無需額外潤滑劑,避免了介質污染風險。降低摩擦與磨損:石墨層間易于滑動,形成潤滑膜,顯著降低軸承與軸之間的摩擦系數,延長使用壽命,減少維護成本。

密封性:杜絕泄漏風險。絕對密封要求:屏蔽泵用于輸送易燃易爆(如石油、天然氣)、有毒有害(如化工原料)或高純度介質(如半導體行業),任何泄漏都可能引發安全事故或產品質量問題。石墨軸承的精密加工和自潤滑特性減少了磨損顆粒的產生,配合屏蔽泵的無密封設計(如靜密封、屏蔽套),實現了零泄漏。

適應高壓環境:石墨軸承可承受高壓介質的沖擊,保持結構穩定性,進一步強化密封性能。耐腐蝕性:應對惡劣介質環境。化學惰性:石墨對大多數酸、堿、鹽及有機溶劑具有優異的耐腐蝕性,適用于輸送腐蝕性介質(如硫酸、鹽酸、氯堿等),避免了金屬軸承易腐蝕導致的失效問題。延長設備壽命:在腐蝕性環境中,石墨軸承的穩定性顯著高于金屬軸承,減少了因腐蝕引發的停機維修頻率。

]]>

石墨化爐的溫度必須達到 2200℃以上,因此導入爐內的電流強度是很大的,大型石墨化爐通電后期的電流高達150kA以上,并且石墨化爐通電過程中電壓、電流、爐阻及功率都在相當大的范圍內變化,這是一般供電設備所達不到的。例如16000kVA直流石墨化供電機組的整流變壓器采用66kV直降,27級有載調壓,變壓器二次電壓為145~38V,經大電流開關可倒串并聯運行,串聯時直流電壓為340~90 V.采用雙反星形帶平衡電抗器的整流電路,輸出直流電壓為170~45V.輸出直流電流為125 kA。目前,國內石墨化整流機組都向著大電流、低電壓、增大爐芯電流密度方面發展,以便縮短送電時間,節約電量和提高生產效率。

]]>

選擇安裝工具。使用專用工具(如液壓壓裝機、加熱器)或軟質工具(如銅錘、塑料錘),避免直接敲擊軸承。準備測量工具(如千分尺、塞尺)用于檢查間隙和垂直度。環境控制。保持安裝環境清潔,避免灰塵進入軸承內部。若軸承需加熱安裝,確保加熱設備溫度均勻且可控。

冷安裝(適用于過盈量較小的情況)。步驟:將軸承套入軸或壓入軸承座,使用專用壓套或壓力機緩慢施壓,確保壓力均勻分布在軸承內圈或外圈端面。避免單側受力導致軸承傾斜或變形。適用場景:軸承與軸或座的配合為過渡配合或小過盈配合(過盈量≤0.02mm)。熱安裝(適用于過盈量較大的情況)。步驟:加熱軸承:將軸承放入加熱器(如油浴、感應加熱器)中均勻加熱至80-100℃(溫度不宜過高,防止石墨氧化)。快速安裝:加熱后立即將軸承套入軸或壓入軸承座,利用熱膨脹減少安裝阻力。冷卻固定:待軸承自然冷卻后,檢查配合緊密度。注意事項:加熱溫度需嚴格控制,避免石墨材料性能下降。加熱時間不宜過長,防止軸承變形。

]]>

內串式石墨化爐是一種不用電阻料、電流直接通過由數根焙燒品縱向串接的電極柱所產生的高溫使其石墨化的電加熱爐,其關鍵技術為串接、加壓和通電。中型串接石墨化爐的供電裝置由一臺自耦調壓變壓器和一臺帶平衡電抗器的正反星形整流電路組成,輸出直流電壓可調范圍為30~200V,最大輸出直流電流為120kA,石墨化的焙燒品直徑為 300~600mm,通過焙燒品的電流密度為35~50A/cm3,通電時間為6~12h.最高溫度可達3000℃,每噸焙燒品石墨化電耗為3150kWh。

大型串接石墨化爐的變壓器、整流柜及開關等全部裝在可移動的臺車上,石墨化爐則固定在地面上,通過大電流水冷母線與需通電的石墨化爐連接,整流柜輸出功率為22000kVA直流輸出電壓為35~210V,最大輸出直流為120kA,石墨化的焙燒品直徑為400~600 mm,爐子全長 24.5 m,其中爐芯長 21 m。

“內串”石墨化工藝具有如下特點:內熱,“內熱”是不用電阻料,電流沿焙燒電極的軸向通入電極,以電極本身作為發熱體直接加熱;串接,即將電極沿其軸線頭對頭地串聯起來;通電時間短,一般是10h左右;產品質量均勻;電耗低;石墨化溫度高;石墨化程度高;工藝操作簡化,勞動條件得到改善。

]]>