耐高溫性能的核心優勢。材料特性石墨的熔點高達 3850±50℃,沸點 4250℃,超高溫下重量損失和熱膨脹系數極小。溫度升高時,石墨強度反而增加(2000℃時強度翻倍),確保高溫下結構穩定性。自潤滑與耐磨性。石墨軸承無需額外潤滑,減少高溫下潤滑劑失效風險,延長使用壽命。鱗片結構降低摩擦系數,高速運轉時磨損率顯著低于金屬軸承。化學穩定性。耐酸、堿、有機溶劑腐蝕,適用于化工、食品等對清潔度要求高的領域。

應用場景與選型建議。極端高溫環境(≥500℃)優先選擇電化石墨級軸承,并確保在真空或保護氣氛下使用,以發揮其1000℃的耐溫潛力。典型應用:火箭發動機、核反應堆、高溫真空爐等。中高溫工業場景(350-500℃)選用炭素級或金屬石墨級軸承,平衡成本與性能。典型應用:石油化工泵、鋼鐵冶煉設備、陶瓷窯爐等。高速重載條件。需綜合評估耐磨性,可考慮復合材料軸承(如石墨-陶瓷復合),兼顧耐溫與承載能力。

]]>

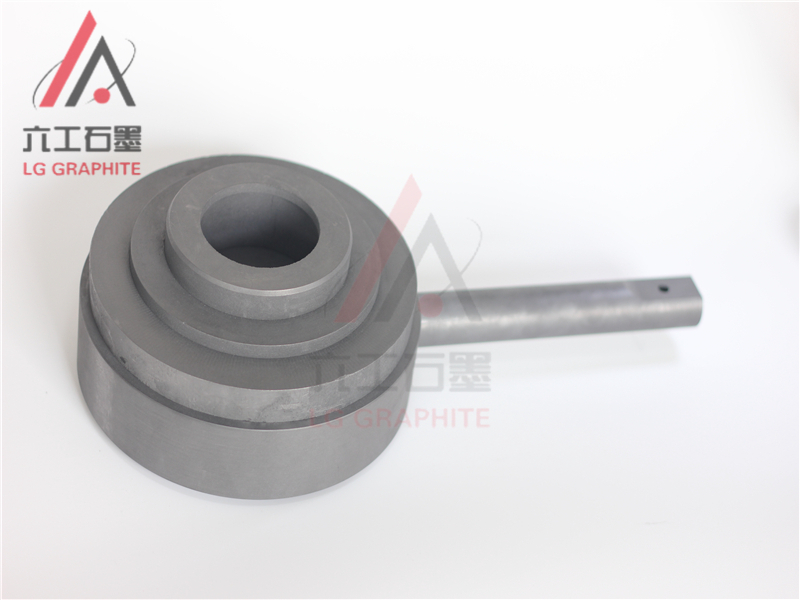

方法1:冷壓安裝(適用于過盈量較小的情況)涂抹潤滑劑:在軸承套內孔和軸表面均勻涂抹石墨潤滑脂或酒精,減少摩擦。定位壓套:將壓套(直徑略小于軸承套外徑)套在軸上,確保壓套端面與軸承套端面對齊。均勻施壓:使用液壓壓機緩慢施加壓力,壓力方向需與軸中心線一致,避免偏斜。監控壓力:根據軸承套材質和尺寸,控制壓力在安全范圍內(通常參考制造商提供的壓力曲線)。檢查間隙:安裝后用塞尺檢查軸承套與軸承座之間的間隙,確保符合設計要求。

方法2:熱裝(適用于過盈量較大的情況)加熱軸承座:使用感應加熱器或油浴加熱軸承座至指定溫度(通常比環境溫度高80-100℃,具體參考材料膨脹系數)避免局部過熱導致變形,可用溫度計實時監測。快速安裝:加熱后立即將軸承套套入軸上,利用熱膨脹產生的間隙快速定位。安裝過程中保持軸承套與軸同心,避免傾斜。冷卻固定:自然冷卻至室溫,軸承座收縮后與軸承套形成緊密配合。冷卻過程中避免移動或敲擊部件。

]]>

自潤滑性:解決潤滑與污染的矛盾。無油潤滑需求:屏蔽泵的電機轉子直接浸沒在輸送介質中,若使用傳統潤滑油,會導致介質污染(如化工、制藥、食品等行業的液體輸送)。石墨軸承通過石墨晶格內碳原子的層狀結構實現自潤滑,無需額外潤滑劑,避免了介質污染風險。降低摩擦與磨損:石墨層間易于滑動,形成潤滑膜,顯著降低軸承與軸之間的摩擦系數,延長使用壽命,減少維護成本。

密封性:杜絕泄漏風險。絕對密封要求:屏蔽泵用于輸送易燃易爆(如石油、天然氣)、有毒有害(如化工原料)或高純度介質(如半導體行業),任何泄漏都可能引發安全事故或產品質量問題。石墨軸承的精密加工和自潤滑特性減少了磨損顆粒的產生,配合屏蔽泵的無密封設計(如靜密封、屏蔽套),實現了零泄漏。

適應高壓環境:石墨軸承可承受高壓介質的沖擊,保持結構穩定性,進一步強化密封性能。耐腐蝕性:應對惡劣介質環境。化學惰性:石墨對大多數酸、堿、鹽及有機溶劑具有優異的耐腐蝕性,適用于輸送腐蝕性介質(如硫酸、鹽酸、氯堿等),避免了金屬軸承易腐蝕導致的失效問題。延長設備壽命:在腐蝕性環境中,石墨軸承的穩定性顯著高于金屬軸承,減少了因腐蝕引發的停機維修頻率。

]]>

選擇安裝工具。使用專用工具(如液壓壓裝機、加熱器)或軟質工具(如銅錘、塑料錘),避免直接敲擊軸承。準備測量工具(如千分尺、塞尺)用于檢查間隙和垂直度。環境控制。保持安裝環境清潔,避免灰塵進入軸承內部。若軸承需加熱安裝,確保加熱設備溫度均勻且可控。

冷安裝(適用于過盈量較小的情況)。步驟:將軸承套入軸或壓入軸承座,使用專用壓套或壓力機緩慢施壓,確保壓力均勻分布在軸承內圈或外圈端面。避免單側受力導致軸承傾斜或變形。適用場景:軸承與軸或座的配合為過渡配合或小過盈配合(過盈量≤0.02mm)。熱安裝(適用于過盈量較大的情況)。步驟:加熱軸承:將軸承放入加熱器(如油浴、感應加熱器)中均勻加熱至80-100℃(溫度不宜過高,防止石墨氧化)。快速安裝:加熱后立即將軸承套入軸或壓入軸承座,利用熱膨脹減少安裝阻力。冷卻固定:待軸承自然冷卻后,檢查配合緊密度。注意事項:加熱溫度需嚴格控制,避免石墨材料性能下降。加熱時間不宜過長,防止軸承變形。

]]>

耐腐蝕性突出石墨對酸、堿、鹽及有機溶劑具有化學惰性,在化工行業的強腐蝕介質中表現優異。例如,在石油和天然氣領域,流體腐蝕性強且溫度極端,石墨軸承的使用壽命顯著長于金屬軸承,維護需求更低。導熱性與尺寸穩定性石墨導熱性優于鋼、鐵等金屬,導熱系數隨溫度升高而降低(極端高溫下轉為絕熱體),且線膨脹系數小。這一特性使其在溫度波動大的環境中仍能保持尺寸穩定,適用于航空航天設備等對穩定性要求極高的場景。

石墨軸承憑借耐高溫、自潤滑、耐腐蝕等特性,在特定工業領域具有不可替代性,但其強度低、脆性大等缺點需通過材料改良或場景適配加以解決。選型時需綜合考量工況溫度、載荷類型、潔凈度要求等因素,以實現性能與成本的平衡。

]]>

反應釜與攪拌器。作用:在強酸、強堿或高溫腐蝕性介質環境中,石墨轉子的化學穩定性使其成為混合高腐蝕性液體的理想選擇,可避免金屬部件的快速損耗,延長設備壽命。碳化硅爐與石墨化爐作用:作為傳動部件,石墨轉子在高溫(可達1000℃)下仍能保持結構完整性,確保反應過程的均勻性。

發電機與電動機。作用:石墨轉子作為導電部件,可穩定傳輸電流,并通過高導熱性快速散熱,防止設備過熱失效。泵閥密封與軸承作用:石墨的自潤滑特性減少了機械摩擦,其耐磨損性能使泵閥密封壽命延長30%以上,適用于石油管道、化工泵等高負荷場景。工業電機制造作用:廣泛應用于直流電機、交流電機和伺服電機中,作為核心部件提供高效穩定的運行能力,提高電機效率和可靠性。

]]>

主要應用領域。鋼水攪拌:在連鑄過程中,石墨轉子高速旋轉攪拌鋼水,促進夾雜物上浮,提高鋼液純凈度。真空熔煉:作為真空感應爐的攪拌器,均勻溫度場,防止局部過熱。反應釜攪拌:在腐蝕性介質(如酸、堿)中攪拌反應物,替代金屬轉子以避免腐蝕。高溫過濾:作為多孔石墨轉子,用于高溫氣體過濾或催化劑載體。晶體生長:在單晶硅、碳化硅等材料生長過程中,石墨轉子驅動坩堝旋轉,控制溫度梯度,提高晶體質量。鋰電池材料生產:攪拌正負極漿料,防止顆粒沉降,確保均勻性。氫能制備:在電解水制氫中,作為電極或攪拌器,優化反應效率。火箭發動機:作為燃燒室或噴管的耐高溫部件,承受極端熱負荷。

]]>

促進成分均勻化。作用:鋁合金熔煉時,需添加多種合金元素(如硅、鎂、銅等),但這些元素易因密度差異或反應活性不同而分層或偏析。石墨轉子通過高速旋轉攪拌,使鋁液形成強制對流,加速合金元素的擴散和混合。

優化溫度分布。作用:鋁液在熔爐中可能因加熱不均或熱量損失出現溫度梯度。攪拌棒通過打破熱邊界層,促進熱量傳遞,使鋁液溫度趨于一致。效果:減少因溫度差異導致的凝固速度不均,避免縮孔、裂紋等缺陷。為后續鑄造工藝(如壓鑄、連鑄)提供穩定的溫度條件,提升成品率。

去除氣體和夾雜物。作用:除氣:鋁液中溶解的氫氣是主要缺陷源。攪拌棒與旋轉噴頭配合,向鋁液中吹入惰性氣體(如氬氣、氮氣),形成微小氣泡。氫氣通過擴散進入氣泡并被帶出液面(浮游除氣法)。除雜:攪拌產生的剪切力使非金屬夾雜物(如氧化鋁、碳化物)聚集并上浮至液面,便于后續撈渣。

]]>

化工行業:耐腐蝕反應與傳輸。腐蝕性介質處理:在鹽酸、硫酸等強腐蝕性化學品的生產或輸送過程中,石墨轉子作為泵、攪拌器或閥門的旋轉部件,利用石墨的化學惰性抵抗腐蝕,延長設備壽命。高溫反應釜:在高溫高壓的化學反應中(如聚合反應),石墨轉子作為攪拌器,確保反應物充分混合,同時耐受高溫和化學侵蝕。

新能源領域:電池材料生產。鋰離子電池負極材料:在石墨負極材料的制備過程中,石墨轉子用于混合、研磨原料,確保材料均勻性,提升電池性能。燃料電池雙極板:石墨轉子可能用于加工燃料電池的雙極板,利用石墨的導電性和耐腐蝕性,優化電池效率。

]]>

金屬壓力鑄造應用場景:用于鋁合金、鋅合金、銅合金等有色金屬的壓鑄成型,如汽車零部件(發動機缸體、輪轂)、電子設備外殼等。優勢:石墨模具能耐受高溫金屬液的沖擊,且導熱性好,可縮短冷卻時間,提高生產效率。玻璃制品成型應用場景:制造玻璃瓶、玻璃管、光學鏡片等,通過石墨模具的精確形狀實現玻璃液的定型。優勢:石墨表面光滑,不易與玻璃粘連,且耐高溫,可重復使用。

燒結工藝應用場景:在粉末冶金、陶瓷燒結中,石墨模具作為容器或壓模,用于高溫下壓制和燒結粉末材料。優勢:石墨在高溫下化學穩定性強,不會與粉末材料反應,且能均勻傳遞熱量。半導體與電子行業應用場景:用于單晶硅、碳化硅等半導體材料的生長(如直拉法、區熔法),或作為熱場部件(加熱器、隔熱屏)。優勢:石墨純度高,導電導熱性好,且能耐受極端高溫(可達3000℃以上)。

]]>